Декоративная обработка древесины стр.21

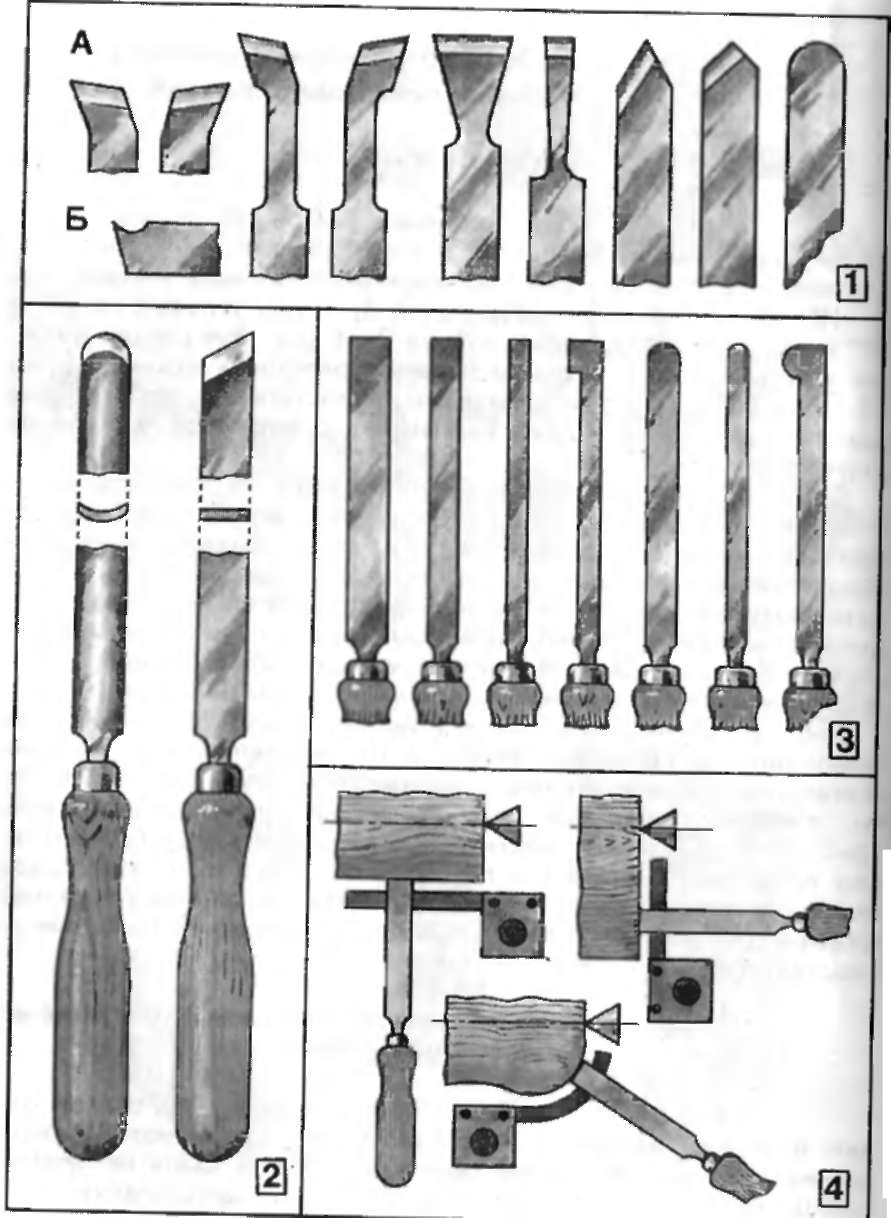

Основной ручной режущий инструмент — полукруглая и Плоская стамески (рис. 13.2). Кроме них, для вытачивания не-(ложных деталей применяют плоские, прямоугольные и «кругленные стамески, а также стамески-крючки (рис. 13.3). 15« е стамески должны иметь прочные рукоятки-черенки, длина которых приблизительно равна половине длины всего инструмента. Черенки вытачивают из клена, березы или бука, подгоняя диаметр и кривизну поверхности по размеру руки.

Работа стамесками производится только с опорой на подручник, в качестве которого можно применить толстый металлический стержень квадратного или прямоугольного сечения, зажатый одним концом в резцедержатель (рис. 13.4). Он имеет достаточную жесткость и мобильность: «г о легко поворачивать и передвигать вслед за стачиваемой поверхностью детали. Можно сделать стержень изогнутой Формы для большего его сближения с криволинейной поверхностью детали.

Приемы обработки цилиндрических и конических поверхностей

Заготовку устанавливают на станок одним из указанных выше способов. Резец зажимают в резце-д«»ржателе так, чтобы его режущая кромка была на уровне ■ и шпинделя. После проверки прочности закрепления загорисунок 1з

Режущий инструмент для обработки цилиндрических и конических поверхностей

и)вки и резца включают двигатель. Частота вращения шлинде-11*1 должна составлять 1200 об/мин1. В дальнейших работах • >на будет основной.

Резец постепенно подают вперед до касания с вращающейся заготовкой и в этом положении отводят его направо. I 1о лимбу подают резец вперед на 2—3 мм и депают первый рабочий проход вдопь заготовки. Проходы с небольшими по-дочами повторяют до тех пор, пока заготовка не примет спидкую цилиндрическую форму {рис. 14.1). Большой съем материала за один проход заготовки недопустим, так как могут образоваться сколы или ослабнет закрепление заготовки.

Замеряя диаметр обточенной поверхности штангенциркулем и смещая резец по показателям лимба поперечной подучи суппорта, находят нужный размер и обтачивают небольшой пробный участок. Если замер показал, что резец у« гановпен на заданный размер, поверхность обрабатывают и «проход справа налево (рис. 14.2). Замеры выполняют только при полностью остановленном шпинделе. После обтачивании резец отводят назад и возвращают его в исходное положение. Этим же резцом подрезают торцы и уступы. Подре->ние торца ведется до сближения резца с вращающимся центром или до центра детали, если она установлена в патроне (рис. 14.3).

Для протачивания прямоугольных канавок и уступов применяют чистовой резец (рис. 14.4). Перемещая его в поперечном направлении и продольно передвигая суппорт, можно выточить цилиндрическую поверхность с разными диаметрами. При точении цилиндрических поверхностей чистовым резцом только с поперечной подачи необходимо его режущую кромку установить строго параллельно оси шпинделя. Мим же резцом производится зачистка поверхностей.

Растачивание — очень важная операция в токарном деле. Ее применяют дня выборки отверстий и внутренних полостей деталей. Растачивание выполняют расточным упорным резцом (рис. 14.5). Режущую кромку резца устанавливают на уровне оси шпинделя. Выпет резца из резцедержа-|гпя должен превышать максимальную глубину обрабатываемого отверстия. При растачивании продольную подачу резца чередуют с его поперечными смещениями от края детали к центру, слой за слоем снимая материал со стенки выреза-мой полости и выравнивая ее дно.