Декоративная обработка древесины стр.23

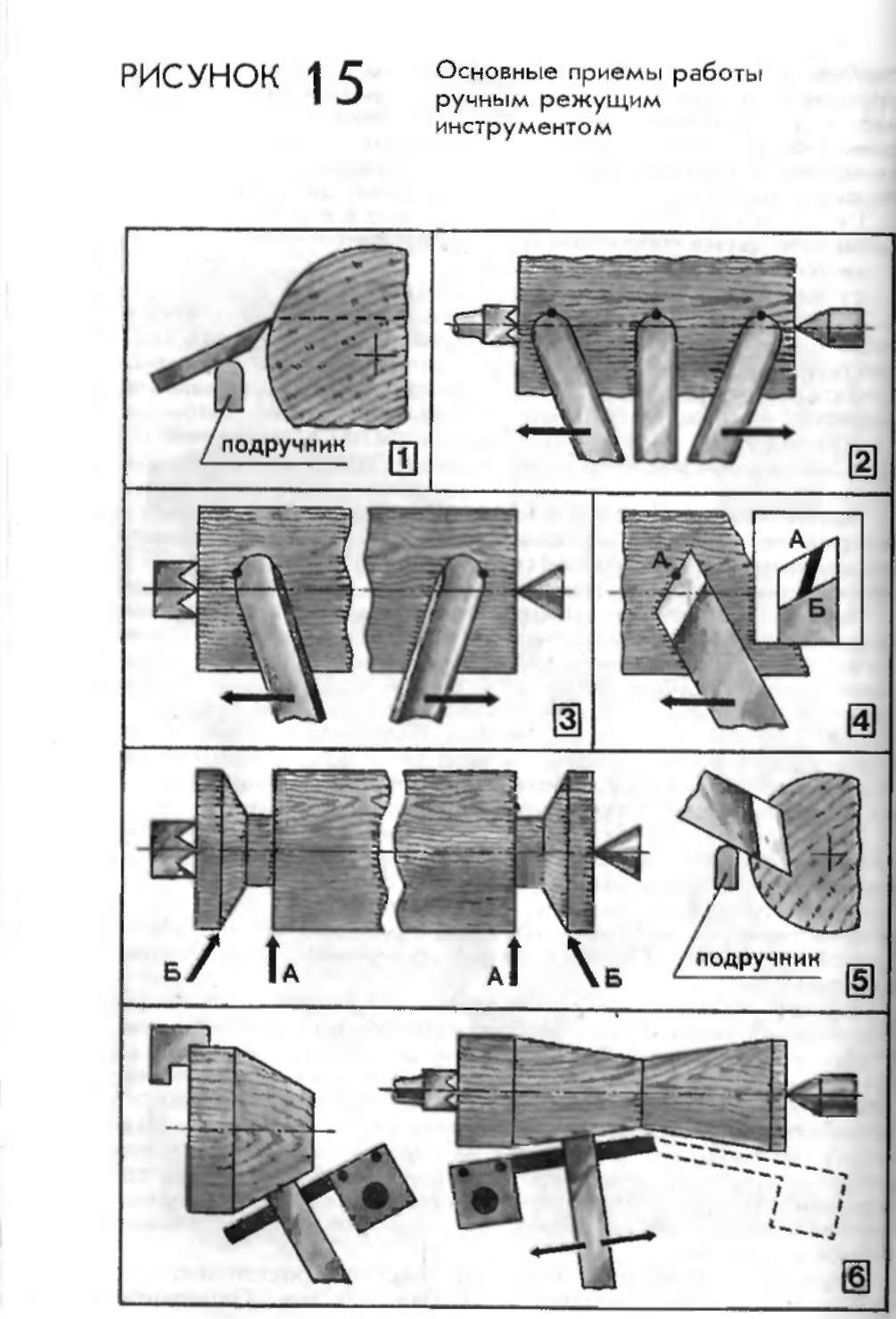

Черновая обработка заготовки ведется постепенно, со сьемом стружки толщиной не более 1,5 мм. Передвигая

н'-пукругпую стамеску от середины к краям заготовки, ей придают цилиндрическую форму (рис. 15.2). Первые черновые стружки снимаются средней частью лезвия. При дальнейших проходах стамеску слегка поворачивают вокруг

• ноей оси и срезают заготовку правой ипи левой частью ее лезвия {рис. 15.3).

После обработки полукруглой стамеской цилиндр имеет вопнистую поверхность, и его последующую обточку выполняют плоской стамеской. При этом контакт заточной фаски инструмента с поверхностью цилиндра должен проходить в (средине лезвия по пинии АБ {рис. 15.4).

Торцевые поверхности детали обрабатывают плоской стамеской поэтапно (рис. 15.5). Сначала делают глубокий поперечный надрез (по стрелкам А). Затем, слегка развернув стамеску, подрезают торец (по стрелкам Б). Поочередно по-

■ юряя эти движения, торец срезают на нужную глубину.

Точение конических поверхностей стамесками осуществляют подобно точению цилиндрических, и главным условием процесса становится точное построение заданного угпа обработки. Для выполнения этого условия достаточно установить подручник на заданный угол (по шаблону). На рис. 15.6 пока-< ты установленные на станке короткая и длинная заготовки и

• 1ютветствующие их закреплению положения подручников. 11о мере срезания древесины подручник подвигают к заго-н»вке и по его направлению выверяют наклон образующей н| п ачиваемого конуса.

5. Обработка фасонных поверхностей

Фасонные резцы и стамески

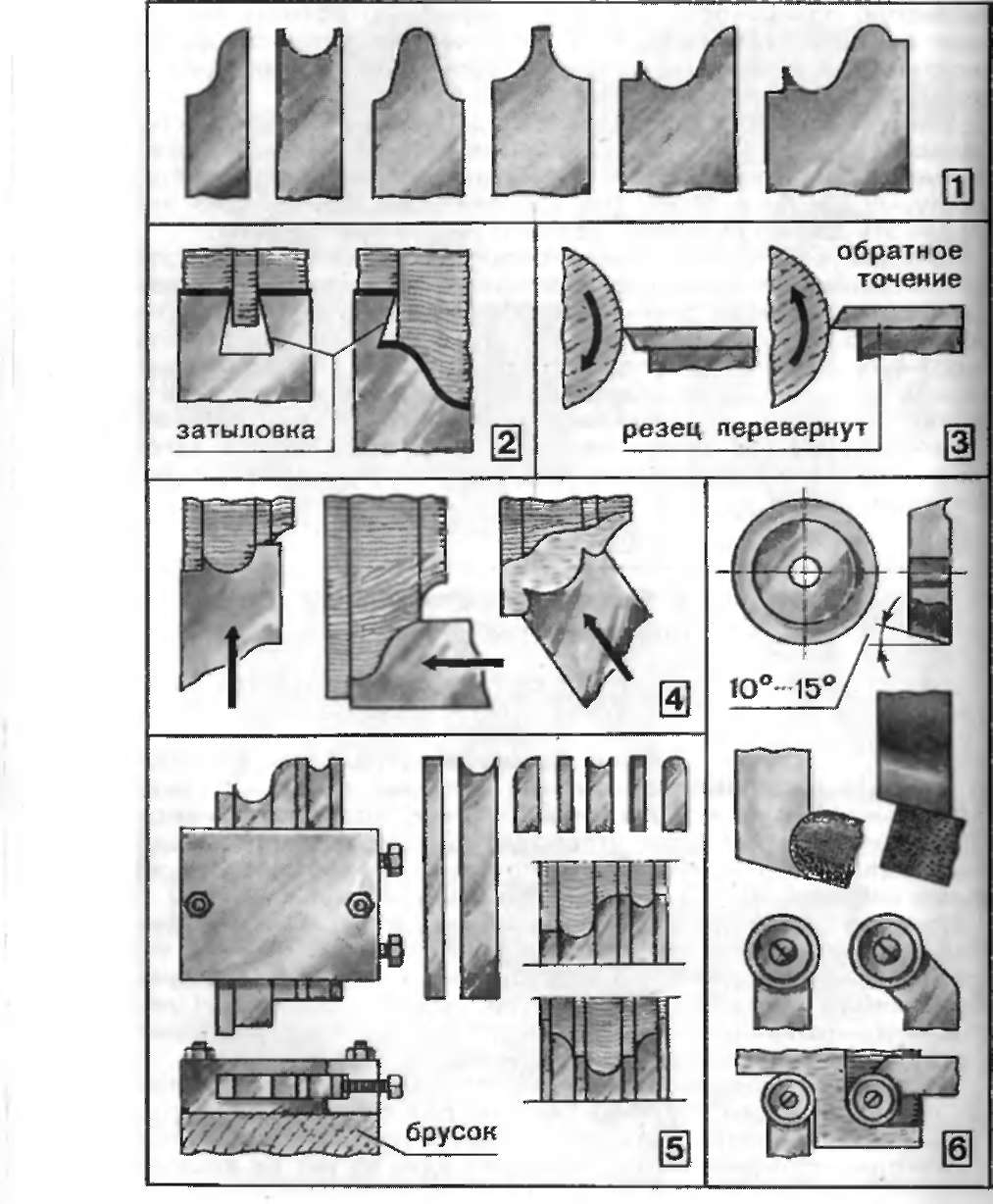

Точение декоративных деталей сложного профиля выполняют фасонными резцами и стамесками. Фасонные резцы (рис. 16.1) мастера изготавливают

• «мостоятельно из полос углеродистой ипи быстрорежущей I 'Ли толщиной 3—5 мм. Стапь отпускают, разрезают на пла-

■ }инки шириной 10—20 мм и длиной 100—120 мм.

Из плотной бумаги вырезают шаблон резца, который при-тыдывают к закопченной поверхности пластины и обводят иг-(ой. Пластину стачивают по нанесенному контуру фасонными и рвзивными кругами, сопровождая процесс обработки ин-I псивным охлаждением. Когда резец примет заданные •чгртания, его закаливают и затачивают.

Процесс затачивания фасонного резца очень сложен, так к .«ж режущая кромка должна быть острой по всему контуру. 1.щние угпы должны быть достаточно большими под всеми •цементами профиля резца, чтобы ни один из них не касался рисунок 1 (у

Варианты заточки и установки фасонных резцов

М- юли. Поскольку большинство фасонных резцов подаются пл деталь только в одном направлении, заточку передних режущих кромок (на рисунке обозначены жирной линией), (г»ч»*тают с затыловкой — подтачиванием боковых граней (рис 16.2).

Фасонные резцы, сделанные из тонких пластин, легче об-р |Ьп гывать, но они не обладают достаточной жесткостью для непосредственной установки в резцедержателе, и их закреп-нпи>г в паре с толстой подкладкой. На рис. 16.3 показаны два варианта установки фасонного резца для прямого и обратим! о точения, при втором резец переворачивают и получают д 1.1ль с зеркальным профилем.