Декоративная обработка древесины стр.42

Под давлением резца на деталь поворотная ось, закрепленная в приспособлении одним концом, несколько деформируется. Поэтому когда суппорт, доведенный до упора, останавливается, резец не сразу отводят от срезанной детали, а некоторое время держат его в крайней точке. Благодаря упругости ось возвращается в нормальное положение и деталь дорезается до конца. При этом происходит незначительный съем древесины, способствующий выглаживанию сформированной поверхности. Указанное обстоятельство весьма важно, поскольку по технике безопасности исключена ручная шлифовка вращающейся на приспособлении детали.

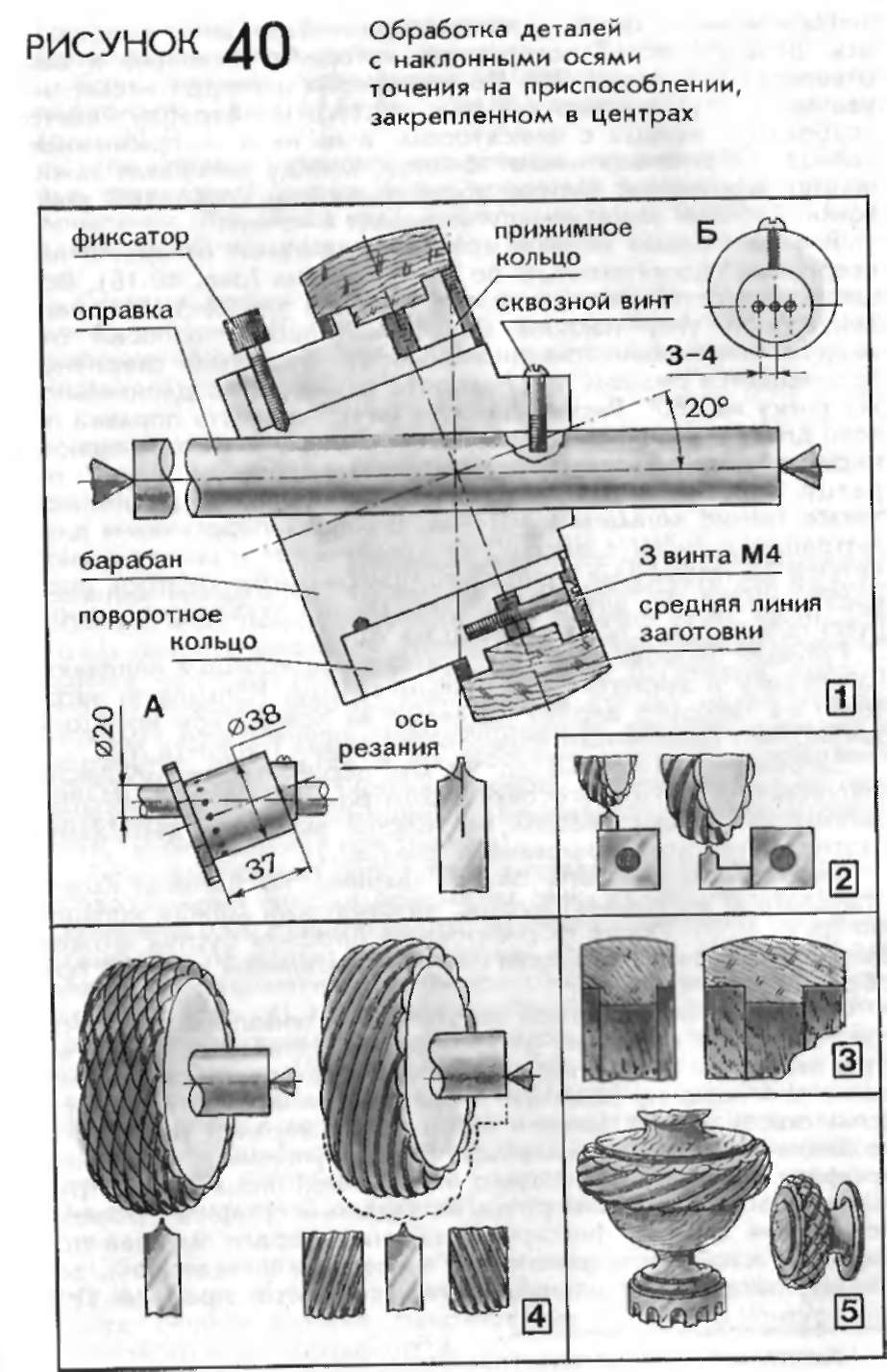

В представленном на рис. 37 приспособлении угол наклона поворотной оси (оси детали) является оптимальным. На его выбор, в частности, влияет и то, что поворотная ось закреплена в приспособлении лишь с одной стороны и лри этой величине угла сохраняется достаточная жесткость системы. При меньших углах наклона оси детали к оси шпинделя для обеспечения жесткости необходимо закреплять приспособление с двух сторон, т.е. в центрах (рис. 40.1).

На стальную оправку жестко надет барабан с фланцем, ось цилиндрической поверхности которого наклонена к оси отверстия под углом 20°. По периферии цилиндра насверливается 16 глухих отверстий (рис. 40.1 А). На барабан надето поворотное кольцо с фиксатором, а на него — прижимное кольцо. Оба кольца имеют фланцы, между которыми зажимается внутренний буртик обрабатываемой кольцевой заготовки. Рабочий зазор между кольцами 4—5 мм.

В обоих торцах оправки кроме центральных отверстий насверливают дополнительно ло два отверстия (рис. 40.1 Б). Все шесть отверстий должны лежать в одной плоскости, перпендикулярной углу наклона барабана (красной полосой отмечено положение сквозного винта). Разметка сверления производится резцом при повороте шпинделя по делительному диску на 180°. Риски наносятся на поверхность олравки ло всей длине и с одного торца. Затем оправку переворачивают, переналаживают хомутик, устанавливая готовую риску по резцу, и размечают второй торец. На обоих торцах делают также тонкие кольцевые выточки. В местах пересечения диаметральных рисок с выточками накернивают и насверливают четыре центровочных отверстия. При разметке центров проводят риску и для сверления гнезда сквозного винта (делительный диск поворачивают на 90°).

Готовый барабан вместе с поворотным кольцом надевают на олравку и закрепляют сквозным винтом. Кольцевую заготовку из твердого дерева надевают на поворотное кольцо и закрепляют прижимным кольцом, затягивая три винта М4.

Заготовки диаметром до 90 мм обрабатывают обычным фасонным резцом. Заготовки диаметром до 140 мм обрабатывают фасонным резцом на толстой выносной державке: изогнутой или комбинированной (рис. 40.2).

Заготовки могут быть разной ширины, но должны иметь стандартный внутренний буртик, зажимаемый между кольцами (рис. 40.3). После формирования профиля буртик может быть срезан или использован как соединительный элемент при сборке изделия.

Оправку с закрепленной заготовкой устанавливают в центрах. Передача вращения от шпинделя к олравке осуществляется поводком и хомутиком1. Для установки резца по оси резания его вершину лодводят к средней линии заготовки, при этом сквозной винт должен находиться в верхней точке. Положение суппорта фиксируют левым упором. Нарезание профиля производится только поперечной подачей инструмента. Поспе выведения резца на заданный профиль прорези положение салазок фиксируют задним упором. Вращая поворотное кольцо и закрепляя его положение фиксатором, заготовку располагают для обработки следующей прорези. Для точной установки фиксатора перед отверстием на фланце барабана нанесены риски.