Декоративная обработка древесины стр.73

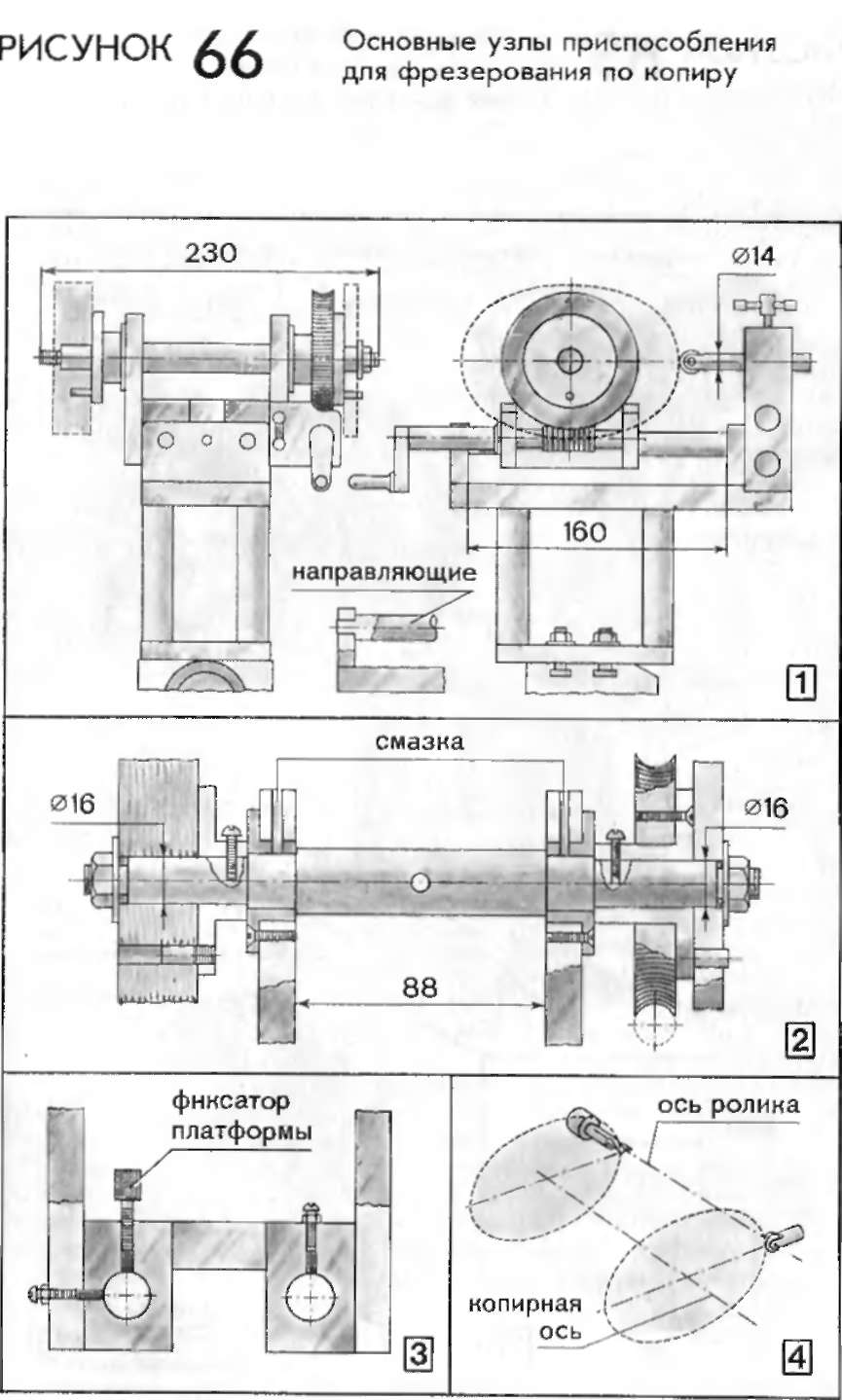

Основные размеры и монтаж копирной оси показаны на рис. 66.2. Ось вытачивают в центрах. Соединив ось с фланцами, ее устанавливают на станке и временно зажимают, чтобы она не поворачивалась. Уголочком резца на обоих фланцах делают радиальные риски. Разжав ось, на фланцах прорезают дуговые риски с радиусами 25 мм (за базу берется внешний диаметр фланцев). Сняв фланцы с оси, в местах пересечения рисок делают отверстия с резьбой Мб для установки шпилек. Приведенный метод разметки обеспечивает соосность шпилек.

Все детали приспособления выполняются строго по чертежам, разработанным на основании имеющихся материалов. Указанные размеры могут варьироваться. Однако следует руководствоваться правилом: чем массивнее приспособление, тем лучше. Размеры копирной оси и штанги желательно соблюсти полностью.

После сборки приспособление тщательно отлаживают. При наладочных работах производят точную пригонку деталей по месту их установки, а также выверку на параллельность пластин и соосность втулок в отдельных узлах.

Наиболее сложный узел приспособления — направляющие с платформой. Направляющие выполняются с точностью до 0,02 мм по всей длине, их поверхность полируется. Сверление отверстий под посадочные шейки направляющих, а также торцовку оснований передней и задней стенок производят, соединив их в пакет.

Башмаки растачивают с припуском до -0,1 мм. После закрепления на платформе каждую пару противоположных башмаков расшлифовывают специально выточенным стержнем, смазанным абразивной пастой. Доработку отверстий ведут до тех пор, пока каждая направляющая не будет свободно скользить в своей ларе башмаков. При установке направляющих на место это соответствие сохраняют.

И все-таки даже лри тщательной выверке ход платформы может иметь незначительный люфт, который необходимо устранить. С этой целью в пластинах парных башмаков просверливают отверстия и устанавливают винты М4 с контргайками (рис. 66.3). Между винтом и направляющей закладывают латунную пробочку. Винтом, заходящим слева, выбирают горизонтальное биение платформы; винтом, заходящим сверху, — вертикальное. Окончательную регулировку хода платформы ведут под рабочей нагрузкой, когда давление на копир образует крутящий момент, вызывающий заклинивание скользящих поверхностей. Именно регулировкой винтов удается полностью компенсировать перекосы и добиться безупречного хода платформы.

Как будет показано ниже, рабочий ход платформы не превышает 40 мм. Но этот технологический участок может располагаться в разных местах направляющих, поэтому платформа должна легко перемещаться по всей их длине.

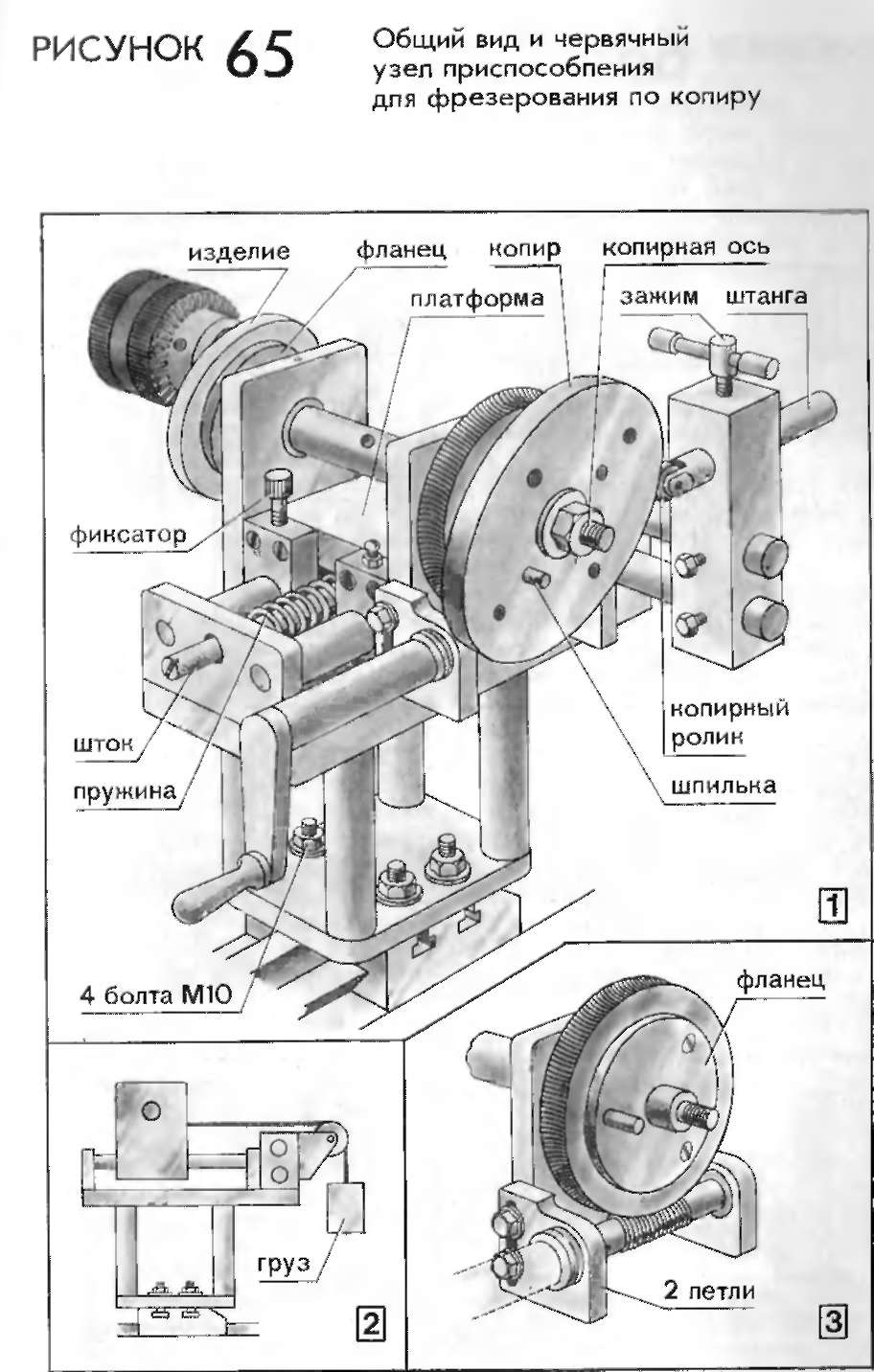

В качестве копирного ролика используют радиальный шариковый подшипник. При выборе подшипника учитываются два основных показателя: внешний диаметр должен быть наименьшим, внутренний — не менее 4 мм. Подшипник устанавливают в прорези штанги на оси, прокладывая по обеим сторонам шайбы. При затягивании оси внутреннее кольцо зажмется и подшипник жестко соединится со штангой.

Копировальное приспособление работает во взаимодействии с инструментом, установленным на доголнительном шпинделе (см. рис. 3). Оба устройства выполняют с таким расчетом, чтобы ось фрезы, ось колирного ролика и ко-пирная ось находились в одной горизонтальной плоскости (рис. 66.4).