Декоративная обработка древесины стр.122

Нарезку червяка (рис. 93.4В) осуществляют плашкой М16. Первоначально на выточенном валу делают резьбу на большом участке. Затем вал обтачивают, оставляя резьбу на участке непосредственного взаимодействия червяка с колесом. В собранной паре червяк должен располагаться симметрично относительно оси колеса и иметь с обеих сторон по две-три дополнительные нитки, свободные от зацепления.

Как видно из рисунка, нарезанные зубья охватывают червяк по дуге в 120° и при указанном диаметре колеса в зацепление входят шесть-семь ниток червяка. Такого зацепления вполне достаточно для передачи усилий, необходимых для фрезерных работ по любому материалу, включая металл. Червячная шестерня большого диаметра обеспечивает также более легкую и плавную подачу детали при фрезеровании.

Червячные пары могут применяться при конструировании разнообразных приспособлений и поворотных столиков для фрезерования дугообразных контуров и поверхностей с ограниченным углом обработки детали.

Особый интерес представляет возможность нарезки зубчатого колеса, содержащего ровно 180 зубьев. В этом случае половина оборота червяка повернет колесо на Г. Снабдив червячный вал простейшим 8-частным лимбом, можно получить поворотно-делительную систему с точностью деления до 1/4(15').

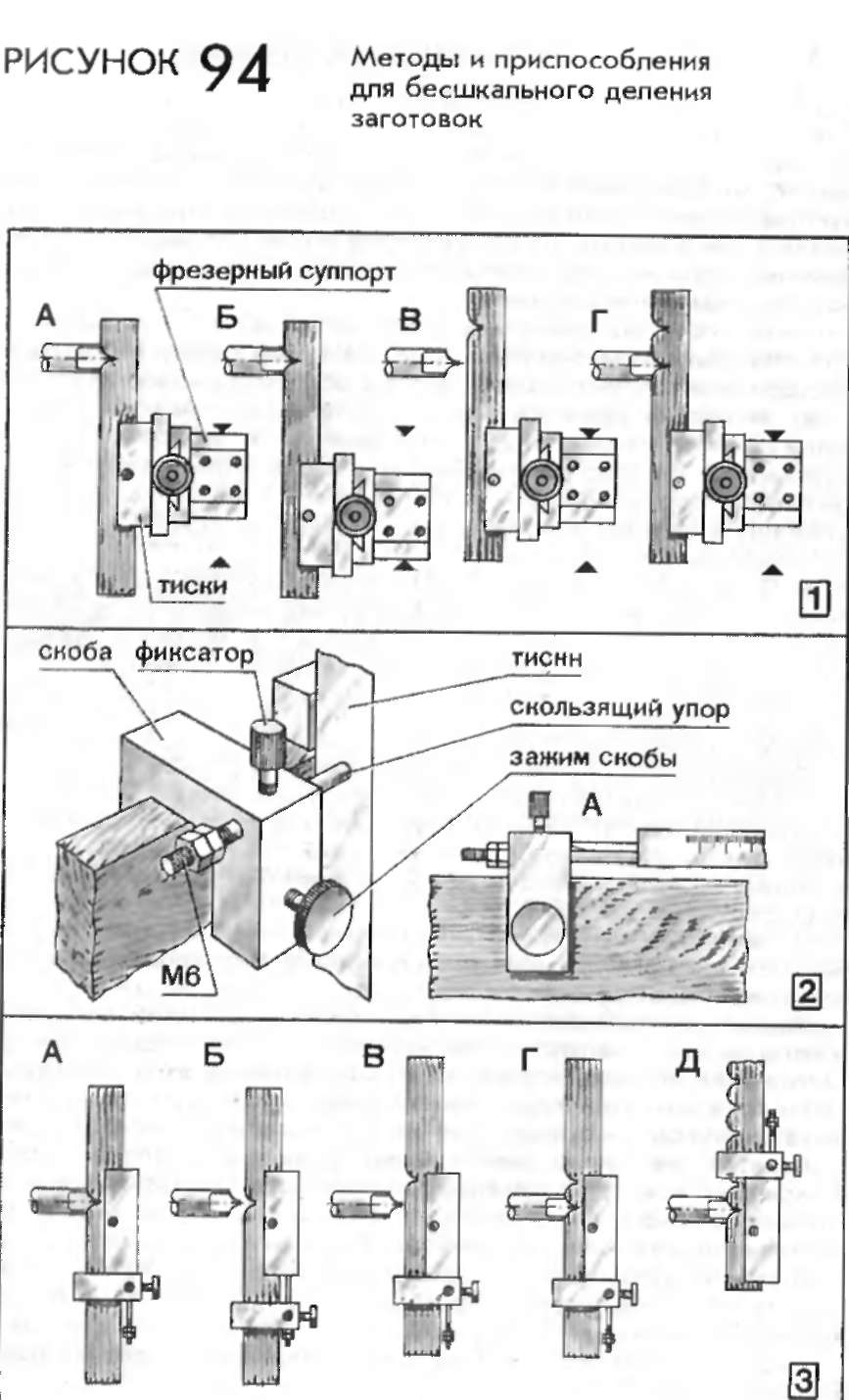

9. Бесшкальное деление заготовок

Качественное фрезерование орнаментов во многом зависит от методов деления заготовки. При фрезеровании орнамента по кругу деление производится по шкале делительного диска. Для фрезерования орнамента по прямой пинии можно воспользоваться одним из двух способов бесшкального деления.

Первый способ применим, если заготовка перемещается в горизонтальном направлении (рис. 94.1, вид сверху). Шаговое смещение заготовки производится в следующем порядке:

A. Заготовка зажата в тисках, закрепленных на фрезерном столе. Поперечные салазки придвинуты к заднему упору. Фрезеруют первую вертикальную канавку. При выключенном двигателе перемещением фрезерного стопа заготовку возвращают в исходное положение. Не выводя фрезы из канавки, тиски слегка разжимают.

Б. Поперечные салазки подают на себя до переднего упо-ра. Удерживаемая фрезой (она должна стоять лезвием по профилю канавки), заготовка вьлянется из тисков на заданный размер (шаг). Передвинутую заготовку вновь зажимают в тисках.

B. Сдвинув суппорт вправо, фрезу выводят из канавки. Поперечные салазки подают вперед до заданного упора. Фреза оказывается против заданной точки фрезерования.

Г. Подавая суппорт влево, фрезу заглубляют в заготовку. Смещением фрезерного стола фрезеруют очередную канавку.

Из сказанного следует, что ход поперечных салазок между упорами соответствует шагу орнамента. Таким образом, наладка перемещения заготовки сводится к установке упоров, которую производят по лимбу поперечной подачи или по мерному вкладышу.

Второй способ регулирования разового смещения заготовки основан на применении шаговой скобы (рис. 94.2). Скоба мобильна и может быть использована во взаимодействии со всеми приспособлениями при любом положении обрабатываемой заготовки. Скобу закрепляют на заготовке зажимом. Положение скользящего упора в корпусе скобы фиксируется. Ход скользящего упора регулируется гайкой, спаренной с контргайкой.

Наладку скользящего упора на заданный шаг орнамента производят глубиномером штангенциркуля (рис. 94.2А). Вращая гайку, скользящий упор выдвигают из корпуса скобы до заданного размера. Затянув контргайку, размер фиксируют.

Работа с шаговой скобой осуществляется в следующем порядке (рис. 93.3):

A. Заготовка зажата в тисках. Шаговая скоба закреплена на заготовке и примыкает своей боковой плоскостью к тискам. В этом положении фрезеруют первую канавку.

Б. Суппорт подают вправо, выводят фрезу из канавки и возвращают заготовку в исходное для фрезерования положение. Освободив зажим скобы, ее смещают по заготовке, отодвигая от тисков. Ослабив фиксатор, скользящий упор продвигают в скобе до примыкания гайки к стенке скобы и затягивают фиксатор. Скобу подают до касания торца скользящего упора стенки тисков. В этом положении скобу вновь закрепляют на заготовке.

B. Фиксатор скользящего упора освобождают. Тиски слегка раздвигают и заготовку перемещают до примыкания скобы к тискам. В этом положении тиски вновь зажимают, и заготовка своей заданной точкой оказывается перед фрезой.

Г. Подавая суппорт влево, фрезу врезают в заготовку и фрезеруют очередную канавку. Описанный цикл повторяют.

При подходе к тискам конца заготовки скобу переставляют на другую сторону (рис. 94.ЗД). Перекомпоновка скобы производится при зажатой в тисках заготовке. Новое положение скобы полностью сохраняет режим предыдущей наладки. Однако в этом случае несколько меняется порядок действия скобы. Сначала разжатую в тисках заготовку перемещают на ход скользящего упора, затем по зажатой в тисках заготовке передвигают скобу до сближения с тисками и т.д.

Подробное описание действия шаговой скобы приведено для лучшего его понимания. Из практике работа со скобой осуществляется проще. Фиксатором скользящего упора не пользуются. Левой рукой скользящий упор удерживают в крайнем положении, а правой закрепляют скобу на заготовке.

Применение шаговой скобы имеет ряд преимуществ. Мобильность скобы позволяет легко переналаживать ее установку при переворачивании заготовок или при их временном снятии с приспособления по технологической необходимости (скоба может остаться закрепленной на заготовке). Кроме того, имея несколько сменных скользящих упоров, налаженных на разные размеры, можно легко переходить от одного шага к другому и обратно, не нарушая наладочного режима.

Скользящий упор имеет резьбу Мб, шаг которой равен 1 мм. Снабдив гайку красной отметкой, ее поворачивают на часть оборота и устанавливают на заданный размер с большой точностью (до 0,1—0,2 мм).

Все указанные выше виды обработок сопровождают наладкой левого продольного упора, ограничивающего глубину врезания фрезы в заготовку.

Заключая главу, следует подчеркнуть — изложенные в ней технологические приемы показаны принципиально, что соответствует требованиям темы данной книги.