Декоративная обработка древесины стр.30

Шарообразные поверхности шлифуют специальными кольцами (рис. 22.2), которые вытачивают из толстой фанеры или хорошо высушенной доски. Кольца с двух сторон обклеивают абразивной шкуркой разной зернистости. Внутренний диаметр абразивного кольца делается на 10—12 мм меньше диаметра отверстия. Деревянное и абразивные кольца склеивают резиновым кпеем, не допуская эксцентриситета. При этом излишек шкурки как бы повисает над отверстием. Внутренний диаметр деревянного кольца должен быть немного больше радиуса обрабатываемого шара. Для шлифования разновеликих шаров изготавливают несколько колец с разными отверстиями.

Шлифуемый шар зажимают в центрах через небольшие чашечные насадки. Кольца надевают на вращающийся шар и при легком нажиме шлифуют его поверхность, перемещая кольцо от зажима к зажиму. Затем центры раздвигают, шар поворачивают, зажимают в отшлифованном месте и продолжают обработку. После обработки грубой шкуркой всей поверхности шара в том же порядке шлифуют мелкой шкуркой.

Внутренняя сферическая поверхность может быть образована резцами с режущими кромками, заточенными по окружности, точением по шаблону и поворотным режущим инструментом.

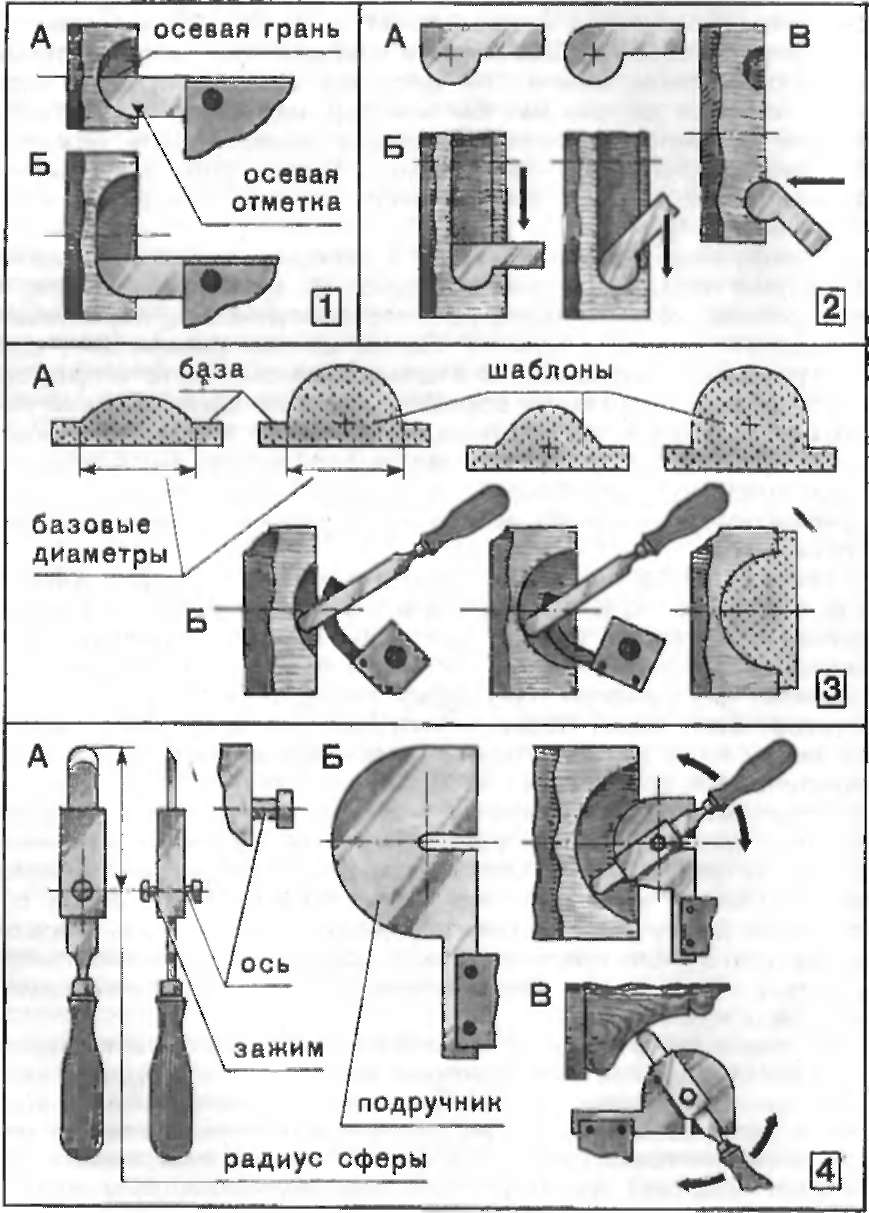

На рис. 23.1 А показано точение внутренней сферы в центре детали резцом, имеющим профиль четверти круга. Поставив осевую грань резца в центр вращающейся детали и углубив его в древесину, вытачивают внутреннюю полусферу определенного резцом диаметра. Если такой резец в углубленном положении подать на себя, то в детали получится выемка с плоским дном и сферическим краем (рис. 23.1 Б).

Резец может быть заточен в форме полукруга в двух вариантах (рис. 23.2А) и установлен под разными углами к торцу детали. Полукруглыми резцами протачивают канавку во внутренней стенке или по торцу изделия (рис. 23.2Б, В). Размеры радиусных резцов ограничены. Детали из твердой древесины лучше предварительно обработать обычным инструментом и лишь на заключительном этапе точения применять радиусные резцы.

Большие внутренние сферические поверхности растачивают стамесками по шаблону, который вырезают из твердого картона или тонкой фанеры. Шаблон может иметь рабочий контур в виде сегмента, полукруга или включать элементы окружности частично (рис. 23.ЗА). К торцевой поверхности заготовки подводят дугообразный подручник и острым каранрисунок Точение сферы фасонными резцами и стамесками

дашом прочерчивают копьцо базового диаметра. Обработку ведут радиусными плоскими стамесками.

Смещая инструмент от центра к краю с уменьшением подачи, древесину постепенно срезают, ведя постоянный контроль образующейся поверхности шаблоном. По мере углубления инструмента подручник соответственно поворачивают и продвигают внутрь детали. Поверхность выточенной сферы должна точно совпадать с контуром шаблона, опирающегося своими базами на торец детали (рис. 23.ЗБ).

Для растачивания сфер большого диаметра удобно применять плоскую радиусную стамеску с передвижным упорным хомутиком. Хомутик снабжен фиксирующим болтом с осью со шляпкой (рис. 23.4А). Хомутик закрепляют так, чтобы расстояние от его оси до режущей кромки быпо равно радиусу вытачиваемой сферы.