Декоративная обработка древесины стр.31

Подковообразный подручник (рис. 23.4Б) с прорезью устанавливают перед торцом детали так, чтобы центр его прорези находился на оси сферы. Стамеску кладут на подручник и вводят ось хомутика в прорезь. Шляпка оси оказывается под подручником и удерживает стамеску в горизонтальном положении (длину оси хомутика депают равной толщине пластины подручника). Поворачивая стамеску в горизонтальной плоскости вокруг зафиксированной оси на 90°, протачивают дуги и, сдвигая суппорт в продольном направлении, постепенно приближают контур сферы к заданному размеру. Указанные приспособления можно применять и для точения внешнего профиля детали (рис. 23.4В).

Подручник должен быть гладким с обеих сторон, так как его устанавливают в резцедержателе в прямом или перевернутом положении в зависимости от условий точения.

6. Применение упоров и программных линеек при токарных работах

Токарная обработка декоративных изделий значительно упрощается, еспи имеются специальные упоры1, ограничивающие продольную и поперечную подачи резца.

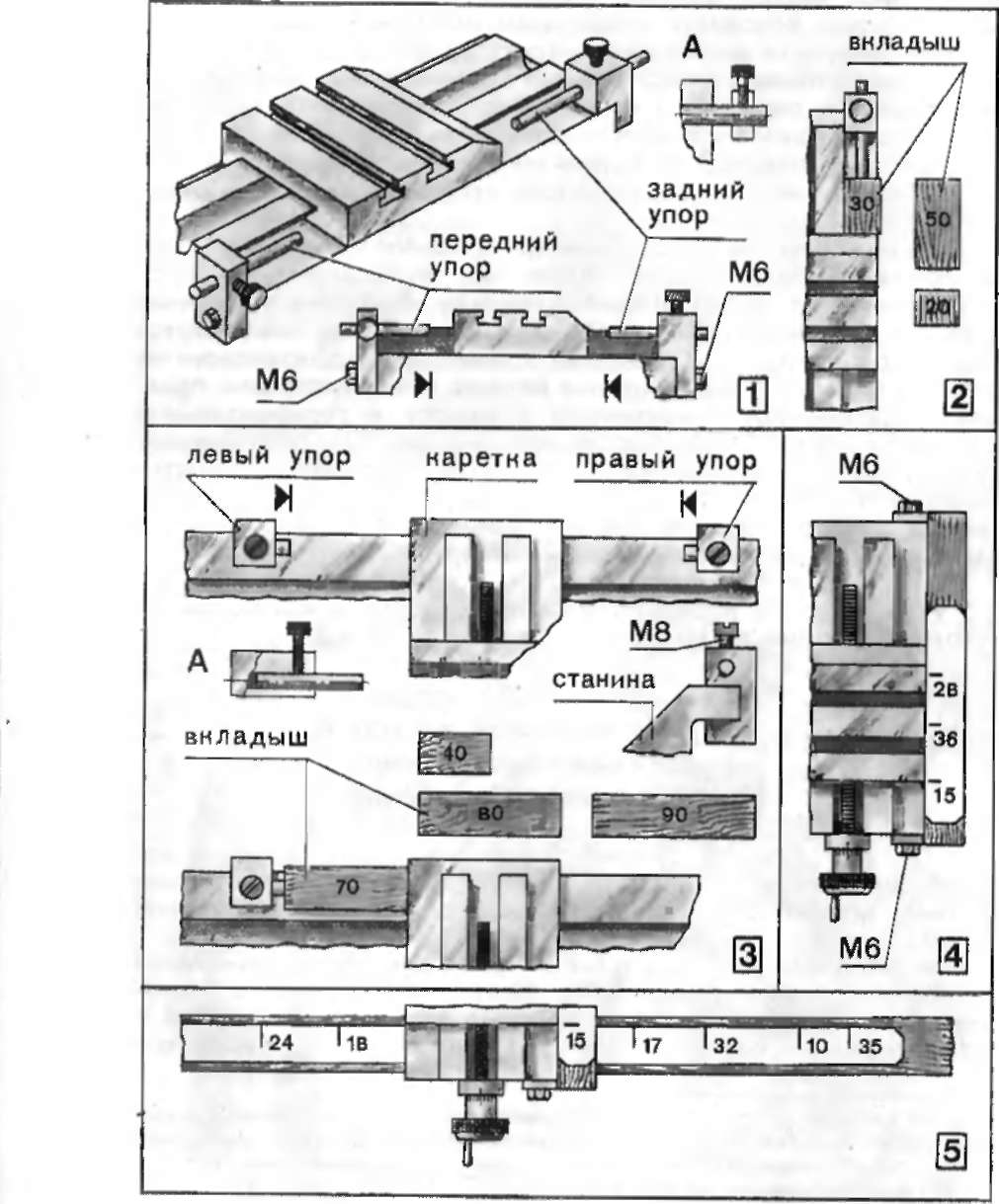

Передний и задний упоры для ограничения поперечной подачи резца (рис. 24.1) устанавливают с помощью металлических колодок, которые крепятся к передней и задней стенкам каретки суппорта болтами Мб. Через от-

' Как показано далее ,упоры широко применяются при фрезеровании и других видах обработки древесины. Поэтому подвижный резцедержатель и фрезерный суппорт также следует снабдить двумя упорами, аналогичными тем, которые описаны в данном разделе, или иной конструкции.

рисунок А Устройство поперечного и продольного упоров и програмных пинеек

верстия в колодках пропущены стрежни-штоки диаметром 6—8 мм, которые фиксируются зажимными винтами с рифлеными головками.

При точении серии одинаковых деталей наладку упора осуществляют следующим образом. После протачивания в размер определенного участка первой детали двигатель выключают, но резец назад не отводят. Шток заднего упора устанавливают вплотную к задней стенке поперечных сапазок и зажимают, тем самым фиксируя подачу резца при обработке данного участка детали. Обработку остальных деталей ведут по налаженному упору. При растачивании салазки суппорта подают на себя и для изготовления одинаковых деталей аналогичным способом налаживают передний упор. Данные упоры рассчитаны на одно положение, и всю партию деталей обрабатывают по однопозиционной нападке. После этого упоры перестраивают на новый размер и поочередно протачивают все детали.

Технологические возможности поперечных упоров значительно расширяются, если снабдить штоки съемными хомутиками (рис. 24.1 А). Установив упор на заданный размер, на шток с внешней стороны надевают кольцевой хомутик и, прижав его к колодке, фиксируют. После этого зажим Штока в колодке освобождают. Салазки получают неограниченное движение, и можно, например, производить торцевание детали до центра. Отводя салазки, шток заднего упора подают на себя до соприкосновения хомутика с колодкой и зажимают. Положение штока восстанавливает первоначальную наладку. Ряд сменных штоков с различными положениями хомутиков можно применять для точения ступенчатых деталей. По наибольшему диаметру детали устанавливают первый упор и, приняв его за базовый, по лимбу налаживают другие штоки соответственно размерам всех остальных ступеней поверхности детали.